Wprowadzenie

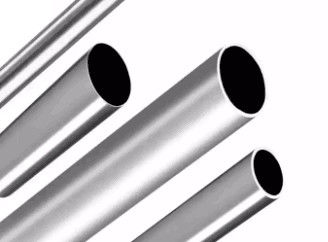

ASTM A213 to globalnie uznany standard określający wymagania dla bezszwowych rur ze stali stopowej ferrytycznej i austenitycznejprzeznaczonych do pracy w wysokich temperaturach. Wśród różnych gatunków, T11 (oznaczany również jako 12Cr1MoV w niektórych standardach regionalnych) wyróżnia się jako kluczowy materiał do zastosowań wymagających wyjątkowej wytrzymałości, stabilności termicznej i odporności na pełzanie w podwyższonych temperaturach. Powszechnie stosowane w energetyce, petrochemii i ciężkim przemyśle, rury T11 są zaprojektowane tak, aby wytrzymać ekstremalne warunki elektrowni opalanych paliwami kopalnymi i bloków energetycznych, co czyni je niezbędnymi w nowoczesnej infrastrukturze energetycznej.

Niniejszy artykuł zagłębia się w właściwości techniczne, procesy produkcyjne, środki kontroli jakości i rzeczywiste zastosowania rur ASTM A213 T11, dostarczając szczegółowej analizy ich roli w systemach inżynierii wysokotemperaturowej.

1. Skład chemiczny ASTM A213 T11

Właściwości mechaniczne i termiczne rur T11 są zasadniczo determinowane przez ich precyzyjny skład chemiczny, który jest ściśle regulowany przez ASTM A213. Kluczowe pierwiastki i ich typowe zakresy przedstawiono poniżej:

|

Pierwiastek

|

Zakres składu (%)

|

Przeznaczenie/Efekt

|

| Węgiel (C) |

≤ 0,08–0,12 |

Zwiększa wytrzymałość; wyższa zawartość węgla poprawia twardość, ale może zmniejszyć spawalność. |

| Chrom (Cr) |

1,00–1,50 |

Tworzy pasywne warstwy tlenków (np. Cr₂O₃) w celu poprawy odporności na utlenianie i korozję w wysokich temperaturach. |

| Molibden (Mo) |

0,44–0,65 |

Wzmacnia materiał poprzez utwardzanie roztworu stałego i uszlachetnianie ziarna; krytyczny dla odporności na pełzanie. |

| Mangan (Mn) |

0,30–0,60 |

Poprawia hartowność i wytrzymałość na rozciąganie; neutralizuje siarkę, aby zmniejszyć kruchość na gorąco. |

| Krzem (Si) |

0,17–0,37 |

Odtleniacz podczas produkcji stali; zwiększa wytrzymałość w wysokich temperaturach. |

| Fosfor (P) |

≤ 0,025 |

Zanieczyszczenie; kontrolowane w celu uniknięcia kruchości. |

| Siarka (S) |

≤ 0,010 |

Zanieczyszczenie; zminimalizowane w celu poprawy ciągliwości na gorąco i spawalności. |

| Nikiel (Ni) |

≤ 0,30 |

Pierwiastek śladowy; może zwiększyć wytrzymałość w określonych warunkach obróbki cieplnej. |

| Wanad (V) |

≤ 0,20 |

Opcjonalny; uszlachetnia strukturę ziarna i zwiększa odporność na pełzanie (w niektórych wariantach). |

Kluczowa uwaga: Zrównoważony skład T11—z chromem i molibdenem jako głównymi pierwiastkami stopowymi—zapewnia unikalne połączenie wytrzymałości w wysokich temperaturach, odporności na utlenianie i odporności na zmęczenie cieplne, odróżniając go od stali niskostopowych lub niestopowych.

2. Właściwości fizyczne i mechaniczne

Rury ASTM A213 T11 są zaprojektowane do pracy w środowiskach, w których kluczowa jest ciągła wydajność w podwyższonych temperaturach (do 760°C / 1400°F). Ich właściwości są weryfikowane poprzez rygorystyczne testy zgodnie ze standardami ASTM.

2.1 Właściwości w temperaturze pokojowej

- •

Wytrzymałość na rozciąganie (UTS): ≥ 415 MPa (60 200 psi)

- •

Granica plastyczności (YS): ≥ 205 MPa (29 700 psi)

- •

Wydłużenie: ≥ 20% (w 50 mm lub 2 calach)

- •

Twardość: ≤ 170 HB (Brinella) lub ≤ 175 HV (Vickersa)

Wartości te zapewniają, że materiał może wytrzymać naprężenia mechaniczne podczas instalacji i początkowych faz eksploatacji.

2.2 Wydajność w wysokich temperaturach

Zasadniczą zaletą T11 jest jego zachowanie w podwyższonych temperaturach, gdzie większość stali ulega degradacji z powodu pełzania (odkształcenie zależne od czasu pod stałym naprężeniem) i utleniania. Kluczowe właściwości w wysokich temperaturach obejmują:

- •

Wytrzymałość na pełzanie: W temperaturze 650°C (1202°F), T11 wykazuje minimalną wytrzymałość na pełzanie po 100 000 godzin na poziomie ~140 MPa (~20 300 psi), co sprawia, że nadaje się do długotrwałej eksploatacji w kotłach i reaktorach.

- •

Odporność na utlenianie: Chrom tworzy gęstą warstwę Cr₂O₃, która hamuje dalszą dyfuzję tlenu, ograniczając utratę masy i degradację strukturalną nawet po latach ekspozycji na parę wodną lub gazy spalinowe w wysokiej temperaturze.

- •

Odporność na zmęczenie cieplne: Niski współczynnik rozszerzalności cieplnej (~11,0 × 10⁻⁶ /°C) i wysoka przewodność cieplna (~45 W/m·K) minimalizują naprężenia wewnętrzne podczas cyklicznego nagrzewania/chłodzenia, zmniejszając ryzyko pękania.

3. Proces produkcji rur ASTM A213 T11

Produkcja rur T11 wymaga precyzji na każdym etapie, aby zapewnić zgodność z surowymi wymaganiami wymiarowymi i metalurgicznymi ASTM A213. Proces ten zazwyczaj obejmuje następujące kroki:

3.1 Wybór surowców

Ruda żelaza o wysokiej czystości, złom stalowy i pierwiastki stopowe (Cr, Mo, Mn itp.) są pozyskiwane w celu spełnienia docelowych składów. Niskie poziomy zanieczyszczeń (P, S) są krytyczne, aby uniknąć wad, takich jak kruchość na gorąco.

3.2 Topienie i rafinacja

- •

Topienie pierwotne: Piece łukowe (EAF) lub piece indukcyjne są używane do topienia surowców, osiągając początkową kontrolę składu.

- •

Rafinacja wtórna: Metalurgia kadziowa (np. LF—piec kadziowy) i odgazowywanie próżniowe (VD—odgazowywanie próżniowe) dodatkowo rafinują stal, redukując siarkę, fosfor i rozpuszczone gazy (O₂, H₂) w celu zwiększenia czystości i jednorodności.

3.3 Formowanie rur bezszwowych

Rury T11 są produkowane jako bezszwowe produkty, co oznacza brak spawanych szwów, co eliminuje słabe punkty i zapewnia jednolitą wytrzymałość. Stosowane są dwie główne metody:

- •

Proces Mannnesmanna (przebijanie na gorąco): Rozgrzany wlew jest przebijany przez obracający się trzpień w celu utworzenia pustej powłoki, a następnie walcowany i rozciągany w celu zmniejszenia grubości ścianki i średnicy.

- •

Proces Push Bench (frezowanie na zimno): W przypadku mniejszych średnic, rozgrzany wlew jest prasowany na trzpieniu za pomocą rolek hydraulicznych, uzyskując precyzyjne wymiary poprzez stopniową redukcję.

3.4 Obróbka cieplna

Obróbka cieplna po formowaniu jest krytyczna dla optymalizacji mikrostruktury i właściwości mechanicznych:

- •

Normalizacja: Ogrzewanie do 980–1040°C (1800–1900°F), a następnie chłodzenie powietrzem uszlachetnia strukturę ziarna, zwiększając wytrzymałość i udarność.

- •

Odpuszczanie: Następne ogrzewanie do 700–760°C (1290–1400°F) zmniejsza naprężenia resztkowe z normalizacji, równoważąc wytrzymałość z ciągliwością.

Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!  Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!